Hoolimata investeeringutest automatiseerimisse, ei suuda paljud tootmisettevõtted siiski täielikult ära kasutada seda potentsiaali, mida tootmise paindliku ja jätkusuutliku toimimise jaoks pakub andmetöötlus pilves.

Fujitsu Finland erasektori tehnoloogiajuht Jouko Koskinen arendab edasi eelmises loos alustatud teemat tootmisandmete kasutamisest tegeliku ärilise väärtuse loomiseks.

“Oma eelmist artiklit alustasin looga hiljutisest tehasekülastusest. Siin on veel üks lugu.

Arutasime kliendiga konkreetse kasutusjuhtumi jaoks loodavat kontseptuaalset andmemudelit. Klient uskus algselt, et tal on kõik vajalikud sisendid juba olemas. Kui me aga sellesse süvenesime, selgus, et nad modelleerisid oma andmeid pärand-ERP-s, mis on väga erinev kaasaegse andmehoidla jaoks esitatavatest nõuetest.

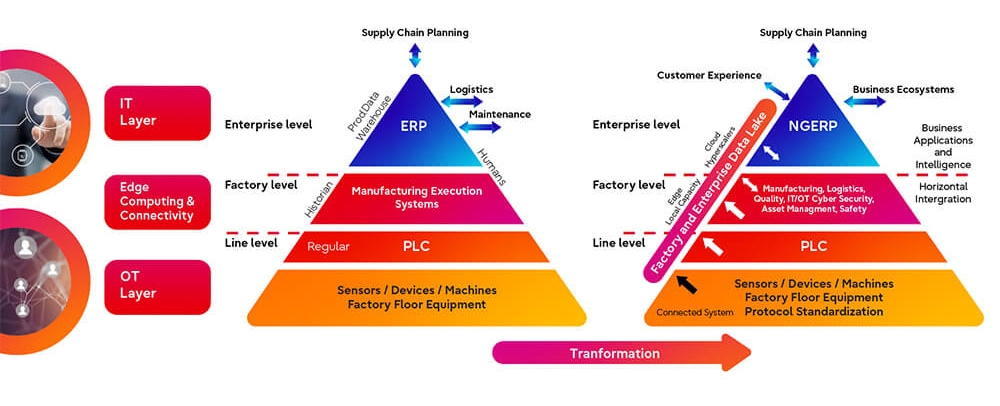

Tootmisettevõtte andmearhitektuur, mille peal on pärand ERP, on suhteliselt levinud (vt diagrammi).

Diagrammi vasakul küljel kirjeldame tüüpilist praegust seadistust ja paremal Fujitsu modifikatsiooni, mis põhineb SAP-i tulevikuvisioonil.

Standardses ISA-95 mudelis on ERPi roll ja funktsionaalsus suured, kuid tulevikus on need piiratumad. Et muutuda dünaamiliselt agiilseks ja olla võimelised tulevastele muutustele reageerima, viime teatud lahendused pilve ja võimaldame tehastel kasutada mikroteenuseid.

Küsite, miks me ei võiks säilitada ISA-95´t?

Kaasaegsed aruandlustööriistad muudavad andmete visualiseerimise ja tõlgendamise lihtsaks. Kuid seda ainult siis, kui need andmed kogutakse õiges vormingus ja järjestuses.

Minu kliendi puhul pakkus pärandmudel palju väärtuslikke asju, nagu tootenimed, asukohad ja EAN-id (vöötkoodid). Andmete kvaliteet ei olnud aga hea: need ei olnud reaalajas, mis piiras paindlikkust. Näiteks võimaldasid andmed tuvastada tootmisdefekte protsessis, kuid selleks võis kuluda tunde või isegi päevi, mis toob kaasa vigased partiid ja raiskamise.

Sellised pärandmodelleerimisest tulenevad takistused hakkavad ilmnema andmete pilve migreerimisel, milles tegelikult peitub nii suur osa digitaliseerimisest saadavast väärtusest.

Vananenud andmemudelite probleem on üllatavalt laialt levinud. 90-ndatel ja 2000-ndatel toimus investeeringute laine andmeladudesse, sooviga teha andmed analüüsi ja aruandluse jaoks kättesaadavaks.

Sellest ajast alates on aga laos olevate andmete ühtlustamise vaikemeetod arenenud. Data Vault 2.0 on kujunenud de facto standardiks. Data Vault 2.0 tegeleb platvormideülese andmete püsivuse, multi-latentsuse, multi-struktureeritud andmete ning massiivselt paralleelsete platvormidega (massively parallel platforms).

See sisaldab ka agiilset metodoloogiat nimega Disciplined Agile Deliveries (DAD) ja võimaldab automatiseerimist. See protsess toob kaasa parimad praktikad ja kvaliteetsed standardid, mida saab hõlpsasti automatiseerida.

Järgmise põlvkonna ERP-süsteemid, nagu SAP S/4HANA, on paindlikud platvormid, mis võimaldavad tootmisettevõtetel kasutada nii kohapealseid kui pilveteenuseid.

Fujitsus soovitame oma klientidel määratleda oma tuleviku tuumtehnoloogiad, nagu SAP, Microsoft ja ServiceNow. Need juhivad ja seavad teatud funktsionaalsed piirangud tulevase digitaalse teekonna ja sellega seotud pilverakenduste jaoks.

Järgmise põlvkonna ERP-i ülesanne on muuta pilvestamine suhteliselt lihtsaks ning võimaldada teie erinevatel rakendustel ja juhtimistööriistadel üksteisega rääkida.

Pilv muudab paljud asjad lihtsamaks, kuid kõik ei pea seal asuma. Valik ei ole kas ainult kohapealse või ainult pilveteenuse vahel ning ühest õiget vastust pole – tavaliselt vajate mõlemat. Andmeid on sageli vaja servas, näiteks masinõppe jaoks, kus andmete pilvest hankimise aeg oleks liialt pikk. Mängu tulevad ka turvalisuse ja andmete privaatsuse piirangud.

Tavapäraselt on tehased olnud silodena organiseeritud keskkonnad. Üks liin on teisest eraldi. Hooned ja objektid, osakonnad ja juhtimisfunktsioonid eksisteerisid isoleeritult. Vaatamata huvile Tööstus 4.0 vastu, mis põhineb kõrgel ühenduvusel, on nende silode ühendamine siiski suhteliselt uus nõue.

Neil põhjustel on ka tootmise andmed silostatud.

Võimalus andmeid vastu võtta ja kasutada seal, kus neid tegelikult vaja on, ja mis tahes rakendusega, kõlab ilmselgelt. Kuid see on tootmistes veel üllatavalt haruldane võimalus. Sellist paindlikkust tehase kõigi äriprotsesside ulatuses tavaliselt ei eksisteeri.

Sagedamini on tehase andmeinfrastruktuur enam-vähem silopõhine, puudulikult optimeeritud ja mitteühendatud ning seetõttu ei allu see ühtsele IT-juhtimisele. Ei ole olemas proaktiivset, ärilisel kasul põhinevat monitooringu võimalust, et silosid omavahel kokku viia.

Ühenduvuse puudumist ja silode liitmist saab lahendada ühe sammu haaval.

Andsin eelnevaga tervikpildi neist probleemidest, millega seisavad silmitsi tootmiste omanikud ja juhid, kes püüavad äritegevust digitaliseerimise kaudu ümber kujundada. Ma nimetan seda “elevandiks” – üks tohutu suur tükk, mis on terviklik ja tundub liialt suur, et seda hoomata.

Oleme hästi teadlikud, et paljud tootmised ei suuda teha elevandi-mastaabis ümberkujundusi. Te ei saa tootmist sulgeda, välja arvatud ehk paariks nädalaks suvel, kuni keegi ehitab uut Tööstus 4.0-tehast, mis on valmis uue ajastu koidikuks.

Selle asemel tuleb ülesanne jagada hallatavateks, modulaarseteks ja skaleeritavateks etappideks, mille käigus te säilitate ja kasutate neid investeeringuid, mis teile sobivad, ning muudate või asendate seda, mis ei tööta.

Meie lähenemisviis seisneb olemasolevate asjade uuesti kokkupanemises paremaks mudeliks, tootmisele paindlikkuse lisamiseks – üks tase korraga.

Põhimõte on selles, et iga samm, mida teete digitaliseerimise suunas, peab aitama teil liikuda suure pildi suunas.

Lõpetuseks lubage mul uuesti viidata oma eelmise blogi avaväitele: kui teie tootmisandmed on puudulikud, siis äriinfo on veelgi halvem.

Võimalus tugineda oma tootmisandmetele on oluline nende jaoks, kes tahavad saavutada kõrget ressursitõhusust (Overall Equipment Effectiveness e. OEE), mis näitab, kui hästi tootmisüksust ära kasutatakse nii seadmete, aja kui materjalide osas, võrreldes selle täieliku potentsiaaliga. OEE-d kasutavad sageli just töötleva tööstuse ettevõtted.

Kuid kui tootmissaalist tulevad andmed on valed või ebausaldusväärsed, liiguvad kõik need vead sealt edasi ja mitmekordistuvad. Ja nagu nägime, on palju põhjusi arvata, et suur osa tootmisandmetest ei ole usaldusväärsed.

Fujitsu soovitab OEE mõõdikut oma Tööstus 4.0 raamistikus ja me kasutame seda tehase IT hindamise alusena. OEE mõõtmine annab väärtusliku ülevaate põhiprobleemidest ja sellest, kuidas tootmisprotsesse süstemaatiliselt täiustada.

Andmete infrastruktuurid, mis on aeglased, pole reaalajas või on ebatäpsed, ei võimalda juhtkonnal usaldada oma OEE skoori ega määrata mõtestatud KPI-sid, et protsesse maksimaalse efektiivsuse saavutamiseks ümber kujundada.

Andmed on igasuguse ärilise kasu alustalaks, mida soovite tootmise digitaalse transformatsiooni abil saavutada.”

Lugu ilmus esmakordselt ingliskeelsena Fujitsu Global blogis. Loe originaali siin.