Digitaliseerimisega kaasnevad riskid. Kuna kõik tehased põhinevad ISA-95-l ja varem ei pidanud me pöörama tähelepanu küberjulgeolekule või andmevoogudele tehase sees ja seadmete vahel, on tekkinud märkimisväärne turvalisuse ja andmete “võlg”.

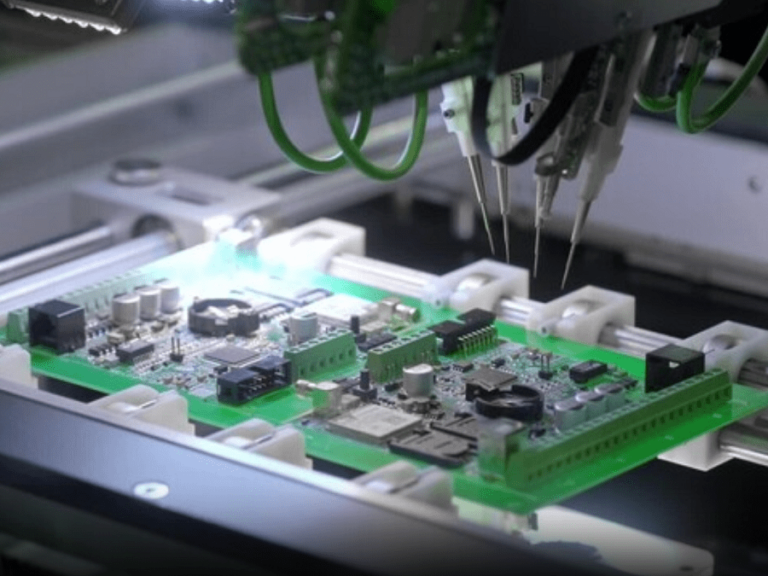

Andmevoogude osas on ühenduvuse probleemi lahendamine lihtne võit. Tõenäoliselt on mitmes OT süsteemis palju andmeallikaid, kus andmed ei ole ühtlustatud. Tavaliselt on tehastel mitu erinevat automaatikaliini tarnijat ja neil kõigil on erinevad protokollid.

Lahendus on need ühtlustada OPC UA (Open Platform Communications Unified Architecture) kaudu. Seee võimaldab näha näiteks teatud klapi parameetri väärtusi nii Hiinas kui Soomes ühes ja samas vormingus, mis loob usaldusväärsema aruandluse protsesside kohta ja sisukamad KPI-d.

Andmeühendus tõstatab siiski küberturvalisuse küsimusi, eriti väljaspool tehast asuvate süsteemide puhul. OT on traditsiooniliselt olnud IT-võrkudest hermeetiliselt eraldatud. Seetõttu oli see vähem kättesaadav küberrünnakute, näiteks lunavara ohule. Pärast mitmeid suure mõjuga juhtumeid, nagu Stuxnet ja Colonial Pipelines rünnakud, on selle riski ulatus nüüd selge.

Fujitsu lähenemine on eraldada IT ja OT küberjulgeoleku kontekstis, kuid ühendada need andmevoogude osas.

Küsimus on väga päevakohane ja sellega tuleb tegeleda. Kui keegi pahatahtlik pääseb ligi teie tööstusjuhtimissüsteemi (ICS) PERA 1. tasemele, on talle avatud uks kõigile teie seadmetele ja ta saab tootmise peatada või seda aeglustada. Minu kolleeg Graeme Wright on hiljuti OT turvalisusest sügavuti kirjutanud siin.

Põhiline on see, et ilma küberturvalisuseta ei ole digitaliseerimist. Kuid ka 100%-line julgeolek on pettekujutlus. Peab leidma kompromissi selle vahel, mida digitaliseerimine võimaldab ja milliseid riske see tekitab. See on üks kriitilisi otsuseid, mida tehase juhtkond peab tänapäeva maailmas tegema. Väga vähesed otsustavad, et neil on võimalik jääda isoleerituks.

Oma järgmises blogiloos vaatan lähemalt, milline peaks ettevõtte ülesehitus kaasaegses tehases välja nägema ja kuidas saate selle üles ehitada oma praegusest seisust, selle asemel, et alustada nullist.”

Lugu ilmus esmakordselt ingliskeelsena Fujitsu Global blogis. Loe originaali siin.